오토클레이브 클래스 B 멸균기 가이드: 선택, 사용 및 검증

게시자에 의해 관리자 | 04 Jan

오토클레이브 클래스 B 멸균기란 무엇이며 왜 다른가요?

안 오토클레이브 종류 B 살균제 가장 까다로운 소부하 시나리오를 처리하도록 설계된 사전 진공 증기 멸균기입니다. 포장된 팩, 다공성 하중 및 중공/내강 기구 . 실제 용어로 "클래스 B"는 분할된 사전 진공 공기 제거(다중 진공 펄스), 이어서 포화 증기 노출 및 진공 후 건조를 의미합니다. 이 조합은 에어 포켓을 제거하고 복잡한 장치에 대한 증기 침투를 개선하기 위한 것입니다.

클래스 B 성능에 대한 업계 설명에서는 일반적으로 사전 진공 단계를 다음과 같이 설명합니다. 99% 이상 반복되는 펄스를 통해 챔버 공기를 흡입하여 "부하물의 가장 깊은 지점"으로의 침투를 개선한 다음, 멸균 후 건조를 위해 다시 진공을 사용합니다.

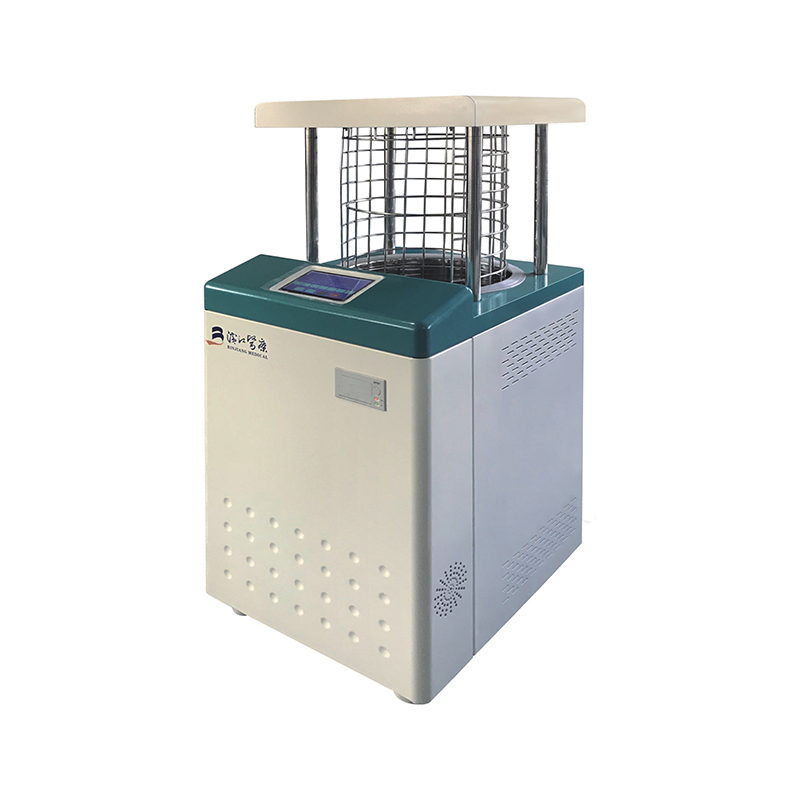

혼합 기구 세트(단단하고 속이 비어 있고 포장되지 않은 상태)를 처리하는 진료소 및 실험실의 경우 클래스 B 테이블탑 장치는 부하 유형의 "예외" 수를 줄여 SOP를 단순화할 수 있습니다. 테이블탑 솔루션을 평가하는 경우 여기에서 대표적인 구성을 검토할 수 있습니다. 클래스 B 탁상형 펄스 진공 증기 멸균기 .

클래스 B 오토클레이브로 이동하는 것을 정당화하는 로드

조달 논의에서는 가장 쉬운 품목이 아닌 "가장 어려운" 품목부터 시작하는 것이 좋습니다. 일일 작업량에 다음 중 하나가 포함된 경우 클래스 B 멸균기는 일반적으로 운영상 가장 강력한 옵션입니다.

- 속이 빈/내강 기구(예: 치과용 핸드피스, 흡입 팁, 캐뉼러 기구, 삽입 파이프).

- 사용 시점까지 멸균 상태를 유지해야 하는 포장된 카세트 또는 팩.

- 공기가 갇혀 증기 접촉을 차단할 수 있는 다공성 물품(예: 직물 팩, 특정 드레싱).

- "모든 것을 하나의 사이클"로 혼합하여 훈련 부담과 실수를 줄입니다.

이것이 중요한 이유: 증기 멸균은 접촉에 의존합니다. 루멘이나 포장 내에 잔여 공기가 갇혀 있으면 증기가 모든 내부 표면에 안정적으로 도달할 수 없습니다. Class B의 가장 큰 장점은 진공 펌프를 통한 활성 공기 제거 및 건조입니다.

| 부하 유형 | 주요 위험 메커니즘 | 클래스 B가 도움이 되는 이유 |

|---|---|---|

| 중공/루멘 품목 | 에어 포켓으로 증기 유입 차단 | 분류된 사전 진공 공기 제거를 개선합니다. Helix/PCD는 검증을 지원합니다. |

| 포장된 팩 | 포장을 통한 제한된 확산 | 진공 후 건조로 침투력이 향상되어 젖은 팩이 줄어듭니다. |

| 다공성/직물 하중 | 잔여 공기 및 유지된 수분 | Bowie-Dick 스타일의 공기 제거 테스트는 사전 진공 성능 점검과 일치합니다. |

클래스 B 탁상용 멸균기 구매를 위한 사양 체크리스트

클래스 B 오토클레이브는 시스템입니다. 진공 펌프 성능, 증기 생성 안정성, 건조 효율성, 제어 및 문서화 모두 결과에 영향을 미칩니다. 구매 팀의 경우 일상적인 임상 사용을 위해 다음 항목을 "필수"로 확인하는 것이 좋습니다(특히 포장 및 중공 하중이 일상적인 경우).

공기 제거 및 진공 무결성

- 목표 진공 수준 및 반복성(예: 기능: -0.8바 탁상용 클래스 B 구성에 대한 진공 데이터).

- 내장된 진공/누출 테스트 프로그램을 통해 직원은 생산 로드를 시작하기 전에 챔버 견고성을 신속하게 확인할 수 있습니다.

- Bowie-Dick/Helix 유형 테스트 지원(공기 제거 증기 침투 검증)

멸균 매개변수 및 열 안정성

- 주기 온도 범위(공통 벤치마크 주기에는 다음이 포함됩니다. 134℃ ; 일부 응용 분야에서는 검증된 부하 한계에 따라 더 낮은 온도의 "민감한" 주기를 사용합니다.

- 다음과 같은 균일성 지표 열 평균 ≤±1℃ 안정적인 노출 조건을 위해

- 독립적인 증기 발생기 설계로 반응성을 향상시키고 탁상 환경의 외부 증기 공급에 대한 의존도를 줄일 수 있습니다.

건조, 추적성 및 인적 요소

- 진공 후 건조 성능(습식 팩은 포장 보관 시 공정 실패로 간주되어야 함)

- 감사 및 내부 QA를 지원하기 위한 주기 기록(프린터 또는 디지털 내보내기) 내장된 미니 프린터는 많은 현장에서 실용적인 솔루션입니다.

- 깔끔한 UI와 오류 방지(LCD 상태, 터치 키, 알람)로 작업자의 실수를 줄입니다.

여러 부서를 표준화하는 경우 일관된 교육 및 예비품을 위해 하나의 제품군 내에서 후보 목록을 작성하는 것이 유용할 수 있습니다. 예를 들어, 여기에서 당사의 광범위한 테이블탑 포트폴리오를 검토할 수 있습니다. 탁상용 증기 멸균기 제조업체 .

무균 상태를 보호하는 설치 및 일상 운영 관행

최고의 오토클레이브 클래스 B 멸균기라도 작업 흐름이 일관되지 않으면 성능이 저하될 수 있습니다. 목표는 수질, 적재, 포장 및 냉각을 제어하여 살균 및 건조 단계가 예상대로 작업을 수행할 수 있도록 하는 것입니다.

실용적인 일일 작업 흐름(탁상 진료소 및 연구실)

- 수질을 확인하고(SOP에 따라 정제수/탈이온수 사용) 생산 주기 전에 용수 시스템 상태를 확인합니다.

- 필요한 시작 테스트 주기(예: 해당되는 경우 Bowie-Dick/Helix와 같은 공기 제거 테스트와 프로토콜의 일부인 경우 진공/누출 테스트)를 실행합니다. 편의상 넣지 않고 "스팀 액세스"로 로드합니다. 파우치를 촘촘하게 쌓아두지 마세요. 공기 배출 및 증기 유입을 지원하는 방향으로 루멘 개구부를 유지하십시오.

- 부하에 대해 검증된 주기를 선택하십시오. 많은 클래스 B 작업흐름은 도달하는 고온 주기를 사용합니다. 134℃ 표준 금속/유리 하중용; 섬세한 재료는 검증된 프로그램에 정의된 대로 더 낮은 온도와 더 긴 노출이 필요할 수 있습니다.

- 패키지를 취급하기 전에 사이클 후 냉각 및 건조가 완료되도록 하십시오. 조기에 취급하면 심지 및 재오염 가능성이 높아집니다.

- 포장된 품목을 올바르게(깨끗하고, 건조하고, 보호된 상태로) 보관하고 각 로트에 대한 추적성 기록을 유지하십시오.

엔지니어링 관점에서 볼 때 장치의 안전 인터록(도어 잠금 장치, 압력 잠금 장치, 과열/과압 보호)이 활성화되어 제조업체의 유지 관리 일정에 따라 테스트되었는지 확인해야 합니다.

정기 모니터링: Bowie-Dick, Helix, 진공 테스트 및 문서화

사전 진공 증기 멸균기의 경우 일상적인 모니터링은 "있으면 좋은" 것이 아닙니다. 이는 공기 제거 및 증기 침투가 지속적으로 달성된다는 것을 입증하는 방법입니다. Bowie-Dick 유형 테스트는 사전 진공 멸균기의 공기 제거 성능 평가로 널리 설명됩니다.

중공 기구의 경우 헬릭스형 프로세스 챌린지 장치는 일반적으로 까다로운 루멘 조건을 시뮬레이션하고 B형 멸균기의 공기 제거 및 증기 침투를 평가하는 데 사용됩니다.

많은 시설에서 모니터링 케이던스를 채택합니다.

- 매일(로드 전): SOP에서 요구하는 Bowie-Dick/Helix 지정된 경우 진공/누출 테스트; 경보나 편차를 검토합니다.

- 각 주기: 정책별로 화학 지표를 배치합니다. 사이클 인쇄/데이터 기록이 검증된 프로그램(시간/온도/압력)과 일치하는지 확인하십시오.

- 주간 또는 정책별: 생물학적 지표 테스트(특히 수리, 재배치 또는 주요 부하 변경 후).

- 계획된 유지 관리: 해당하는 경우 개스킷 검사, 챔버 청소, 필터 점검, 진공 시스템 점검 및 교정 검증을 수행합니다.

실제 감사에서는 추적성이 차별화 요소가 됩니다. 내장된 프린터(또는 디지털 로그)는 기록 오류를 줄이고 부하가 격리된 경우 더 빠른 조사를 지원합니다.

중요한 문제 해결 결과: 젖은 팩, 테스트 실패 및 주기 편차

고객이 "살균 문제"를 보고하는 경우 근본 원인은 대개 반복 가능한 패턴(적재, 포장, 수질 또는 진공 무결성)입니다. 아래 표는 클래스 B 작업 흐름(사전 진공 건조)에 맞춰진 실제 문제 해결 보기입니다.

| 증상 | 가장 일반적인 원인 | 시정 조치 |

|---|---|---|

| 사이클 후 젖은 팩 | 과부하, 파우치 간격 불량, 건조 단계 완료 불량 | 부하 밀도를 줄입니다. 올바른 주기를 보장합니다. 건조하고 냉각될 때까지 취급하지 마십시오. |

| Bowie-Dick/공기 제거 테스트 실패 | 진공 누출, 배수/필터 막힘, 진공 펌프 성능 문제 | 진공/누출 테스트를 실행합니다. 개스킷을 검사하십시오. 로드를 처리하기 전에 서비스 프로토콜을 따르십시오. |

| 일관되지 않은 사이클 기록 | 운영자 설정 드리프트; 센서/보정 편차 | 검증된 프로그램을 잠급니다. 일정 교정/검증; 운영자 재교육 |

| 잦은 저수위 경보 또는 스케일링 | 부적절한 수질; 탱크 관리 문제 | 정제수를 사용하세요. 깨끗한 저수지; 유지보수 간격을 따르십시오. 장착된 경우 탱크 분리 설계를 확인하십시오. |

동일한 증상을 반복적으로 해결하는 경우 이를 프로세스 제어 문제로 처리하십시오. 로드 다이어그램을 표준화하고 "사용자 정의 주기"를 제한하며 테스트 결과를 팀에 공개하십시오.

기술 데이터 예: 클래스 B 탁상형 펄스 진공 증기 멸균기

이해관계자가 "클래스 B"를 요구할 때 용량, 유틸리티 및 문서도 조정해야 하는 경우가 많습니다. 다음은 다음과 같은 기능을 포함하는 클래스 B 탁상형 펄스 진공 증기 멸균기 라인(두 가지 일반적인 챔버 크기)의 사양 스냅샷 예시입니다. 3회 진공 및 건조 , -0.8바 진공 기능, Bowie&Dick 지원, 진공 테스트, 독립형 증기 발생기 및 내장 프린터 옵션을 갖추고 있습니다.

| 매개변수 | TM-35DV | TM-50DV |

|---|---|---|

| 챔버 볼륨 | 35L | 50L |

| 챔버 크기 | Φ300×500mm | Φ340×550mm |

| 작동 압력 | 0.22Mpa | 0.22Mpa |

| 작동 온도 | 134℃ | 134℃ |

| 온도 조정 범위 | 105~134℃ | 105~134℃ |

| 타이머 범위 | 0~99분 | 0~99분 |

| 열 평균 | ≤±1℃ | ≤±1℃ |

| 힘 | AC220V 50Hz / 2.7KW | AC220V 50Hz / 2.7KW |

| 치수(mm) | 550×850×500 | 600×850×560 |

| 총중량 / 순중량 | 113kg / 107kg | 125kg / 110kg |

기기 재고 및 처리량 목표와 구성 옵션(프린터 대 디지털 기록, 챔버 크기 및 주기 프로그래밍)을 비교하려는 경우 가장 효율적인 접근 방식은 상위 5개 부하(빈도 및 복잡성 기준)를 검증된 주기 및 로딩 다이어그램에 매핑하는 것입니다. 여기에서 전체 제품 개요를 참조할 수 있습니다. B급 탁상형 펄스 진공 증기 멸균기 사양 .

공급업체를 평가하는 방법: 문서화, 서비스 가능성 및 위험 제어

챔버 용량과 주기 매개변수 외에도 공급업체의 역량은 수년간 사용하면서 멸균 프로그램을 안정적으로 유지하는 요소입니다. 제조업체로서 우리는 서비스 가능성과 문서에 대해 가격만큼 엄격하게 공급업체를 평가할 것을 권장합니다.

- 검증 지원: Bowie-Dick/Helix/진공 테스트에 대한 명확한 지침과 해당 결과를 기록하고 검토하는 방법.

- 예방 유지보수 계획: 소모품, 개스킷 검사, 청소 간격 및 권장 교정 점검.

- 예비 부품 및 가동 시간: 진공 부품, 센서, 도어 안전 부품의 가용성과 문서화된 응답 시간.

- 교육 패키지: 표준화된 로딩 다이어그램, 일반 알람 및 문제 해결을 통해 사용자 중심 변동을 줄입니다.

요약하자면, 최고의 클래스 B 오토클레이브 결정은 가장 복잡한 부하와 일치하고 정기적으로 공기 제거 및 침투를 확인하며 깨끗한 문서를 생성하는 것입니다. 최고의 장비 카테고리와 일일 처리량 목표를 공유하면 귀하의 워크플로우에 맞는 적절한 테이블탑 구성과 구현 체크리스트를 권장해 드릴 수 있습니다.

우리에게 우편

저희에게 연락하십시오

+86-510-86270699

은둔

본 웹사이트에 제공된 정보는 중화인민공화국 외의 국가 및 지역에서만 사용하기 위한 것입니다.

은둔

본 웹사이트에 제공된 정보는 중화인민공화국 외의 국가 및 지역에서만 사용하기 위한 것입니다.